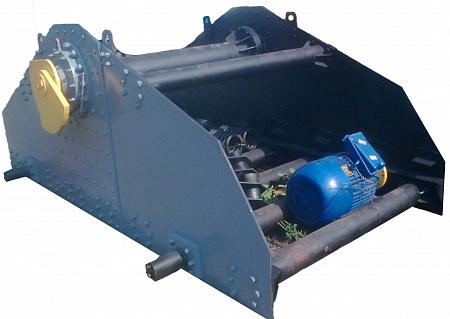

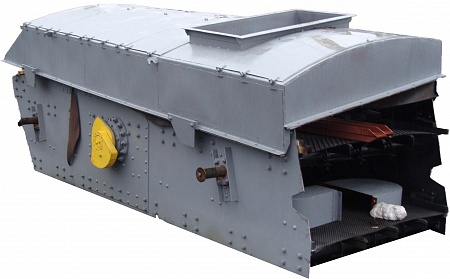

Грохоты

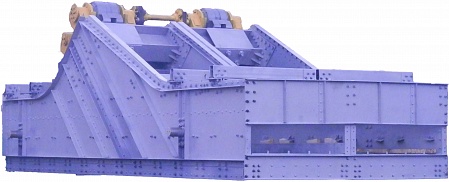

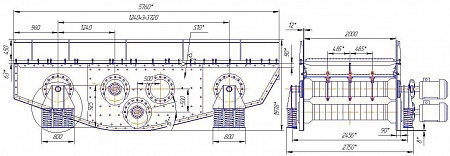

Выпускаем грохоты следующих моделей: Высокочастотные ГВЧ с шириной короба от 500 до 3000 мм. и количеством ярусов сит до 3-х; Легкие ГИЛ с шириной короба от 1000 до 2000 мм. и количеством ярусов сит до 4-х ; Тяжелые ГИТ с шириной короба от 1000 до 2500 мм. и количеством ярусов сит до 4-х; Средние ГИС с шириной короба от 1000 до 2000 мм. и количеством ярусов сит до 3-х; Самобалансные ГИСТ; ГИСЛ с шириной короба от 1200 до 3100 мм. и количеством ярусов сит до 3-х; Цилиндрические ГЦЛ; Валковые и Дисковые по параметрам заказчика, без ограничения размера клети; Коксовые вибрационные и качающиеся.

Мы ввели в эксплуатацию собственное исследовательское бюро для проведения лабораторного рассева трудногрохотимых материалов. К таким материалам относятся продукты с массовой долей влаги более 5%, продукты с рассевом по граничной крупности менее 5 мм, липкие, глинистые продукты. После проведения рассева мы выдаем заказчику результаты исследования с подбором соответствующего оборудования и сит. Исследование на рассев и подбор оборудования избавит заказчика оборудования от проблем, связанных с приобретением оборудования, не дающего соответствующего эффекта и приносящего убытки и простои.

Преимущества грохотов производства Завода «Восток».

1. Грохоты изготавливаются по проектам собственного опытно-конструкторского бюро, а также института-разработчика – «Луганскгипромашуглеобогащение», г. Луганск, Украина. Мы можем изготавливать не стандартные грохоты с проведением всех необходимых расчетов и нагрузок.

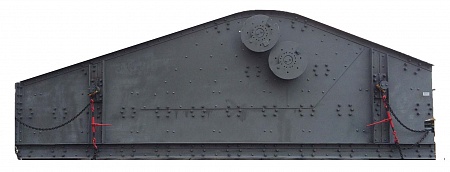

2. Боковины грохотов изготавливаются из стали 10ХСНД. В случае необходимости листы для боковин размером 2500х8000 мм, катаются на комбинате «Северсталь», или «ММК» по специальному заказу ОАО «МЗ «Восток». Цельная, а не сварная боковина исключает дополнительную нагрузку, и не приводит к появлению трещин в связи с большой вибрационной нагрузкой на стенки грохота.

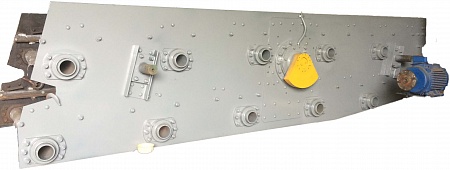

3. Сверловка отверстий в боковинах осуществляется на сверлильном станке с ЧПУ, совмещенным с головкой плазменной резки, с точностью позиционирования -0,002 мм. высокоточными корончатыми сверлами, и затем там же режется плазмой в размер.

4. Навесные элементы клепаются нагретыми заклепками, которые равномерно заполняют отверстие и исключают разрушение отверстий боковины, за счет неточной посадки.

5. Связь-балки собираются на сборочном стапеле и провариваются низководородной сваркой, после сборки отжигаются, чтобы исключить растрескивание сварочных швов.

6. Связь-балки после отжига торцуются. Это снимает лишнее напряжение со стенок грохота.

7. На связь-балки и внутренние поверхности грохота наносится футеровка из износостойкой резины, или полиуретана.

8. В вибраторах применены виброустойчивые подшипники со специальным профилем дорожек и тел качения и центрацией латунного сепаратора по наружной обойме, имеющие повышенный ресурс при циклических нагрузках.

9. В вибраторах применена жидкая смазка подшипников, что повышает их срок службы в два-три раза.

10. Для предотвращения вытекания масла вместо резиновых манжет применены конусные маслоотражающие втулки, надежно работающие в условиях высоких и низких температур, а так же повышенной запыленности.

11. С целью исключения боковых колебаний грохота, приводящих к ускоренному разрушению стенок короба, проводится статическая балансировка дебалансов.

12. На всех болтовых соединениях применяются высокопрочные болты и гайки (класс 10,9 ст.40Х) Дружковского метизного завода, что исключает ослабление соединения при работе грохота.

13. Затяжка производится динамометрическим ключом с обозначенным моментом затяжки.

14. После сборки грохот обкатывается в течение 3 часов. После обкатки на всех болтовых соединениях динамометрическим ключом проверяется момент затяжки.

Мы готовы изготовить не стандартные грохоты по индивидуальным проектам. После разработки мы проводим обязательный расчет нагрузок.